Wie kann man erste Erfahrungen sammeln und loslegen

Ich möchte meine Erfahrungen (die vor allem auch durch unzählige Hilfe und regen Austausch hier aus dem Forum stammen) gern mal aufschreiben.

Denn ich möchte künftigen Lesern, wie Sebastian (mein Mentor und Ratgeber) es auch mit seinen unzähligen Beiträgen tut, gern die Angst davor nehmen, ein solches Projekt in Angriff zu nehmen. Es ist gar nicht so schwer ...

Ich zeige dies zunächst anhand von Probierstücken, für die Theorie und das allgemeine Vorgehen.

(Für mich sind das derzeit Übungen, bevor ich mich an meine echten Wände für eine Kabine herantraue)

Was braucht es:

- Sandwich:

- Deckschicht: Karbongewebematten (oder Glasfasergewebematten)

- Kern-Material: Holz, PU-Schaum, XPS, Wabenplatten, etc ... je nach Einsatzzweck

- "Kleber" (hier Epodydharz)

- zur Fertigung:

- Lochfolie (Folie mit ganz feinen Perforationen / Mikro-Löchern)

- SaugVlies (nimmt das überflüssige Harz beim Vakkumieren (Pressen durch den Luftdruck unserer Atmosphäre)

- Vakuum-Folie (idealerweise als Schlauch, weil weniger Öffnungen abzudichten sind, für Vakuum)

- Vakuum-Pumpe

- doppelseitiges Klebeband oder Dichtgummiband (oder Dekasil 8936 / 1512)

(Aufbau der Lagen (v.u.n.o.): Vakuum-Schlauch (hier gleich als Kleckerunterlage zum Einstreichen mit Epoxy verwendet) ← Vlies ← Lochfolie ← Karbongewebe(lage/n) ← Kern → Karbongewebe(lage/n) → Lochfolie → Vlies)

Werkzeug:

- Waage (für kleine Grammzahlen)

- Pinsel / Roller

- Gefäß zum Anrühren + Umrührstab ← ich verwende günstige Plastik-Trinkbecher (für kleinere Mengen gut geeignet, für große Platten nachher zu klein)

- gerade Tischfläche (oder Fußboden)

Vorbereitungen:

- Kern zuschneiden

- Karbonmatten, Lochfolie, Vlies zuschneiden - entsprechend das Kernmaterials

- alles zurechtlegen, auch Werkzeug ... (denn nach dem nächsten Schritt muss es schnell gehen)

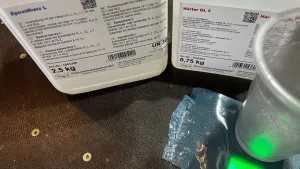

- Epoxydharz anrühren (2 Komponenten - hier im Verhältnis von 100 zu 30 Teilen; erst den Härter einfüllen (30 Teile), exakte Masse für die 2. Komponente entsprechend hochrechnen per Taschenrechner ... und das Harz (100 Teile) hinzugießen)

Sandwich bauen:

1. Seite bauen

Kernmaterial einseitig mit Epoxydharz-Mischung einstreichen (mit Pinsel oder Rolle), so, dass alles ausreichend benetzt ist.

1. Lage Karbongewebe darauf legen, ebenfalls mit Epoxy einstreichen, bis es überall gleichmäßig durchschimmert - dies ist das Zeichen, dass alles ausreichend in Epoxy getränkt ist. Nur so klebt alles sauber am Ende zusammen und es ergibt sich vor allem eine glatte Oberfläche - ohne, dass die KarbonFasern frei liegen (Instabilität des Sandwich).

2. ... x. weitere Lagen Karbon ebenfalls auflegen und einstreichen ... (je nach Steifigkeits-Anforderung an das Sandwich)

3. wenn das Sandwich entsprechend dick ist, kommen zuletzt die "Vakuum-Schichten" darauf, für den Fertigstellungsprozess:

- Lochfolie ← möglichst ohne Falten auflegen; diese Schicht verleiht dem Sandwich am Ende eine glatte Oberfläche

- SaugVlies ← das durch die Lochfolie durchkommende Harz wird hier aufgenommen und somit "abtransportiert"

2. Seite bauen

nun drehen wir den ganzen Block herum (bei großen Platten wird nur einseitig laminiert, die zweite erfolgt dann als komplett getrennter Schritt - nach dem Aushärten, also nach dem Vakuumieren und Abtrocknen) ... und starten mit der anderen Seite genau so wieder.

Tipps vom Profi ( Sebastian![]()

Bei dünnen Kernen, kann sich die Sandwichplatte im Foliensack verbiegen. Tipp: Folie auf einer glatten (luftdichten) Tischplatte rundherum verkleben oder eine stabile Platte mit in den Foliensack (idealerweise in Vakuumfolie als Trennschicht eingewickelt) legen - sodass diese stabile Schicht ein Verbiegen verhindert.

Bei weichen Schaumplatten als Kern drückt das Vakuum die Ränder herunter. Tipp: zusätzliche Kanten aus härterem Material (Schaum, leichtes Holz, PVC, etc.) als Kernmaterial mit einlegen - ringsherum als Abschlussleiste in der selben Dicke wie der Schaumkern; somit sind beide Seiten geschützt und werden nicht rund gedrückt.

3. Vakuumieren

Die (ein- oder) beidseitig bestrichenen / belegten Flächen werden nun in den Vakuum-Schlauch gestreckt. Die Vakuumfolie liegt also unter- und oberhalb vom Sandwich.

(Oder unterhalb ist eine nicht luftdurchlässige Tischplatte (die entsprechend mit Wax vor Aufnahme von Harz geschützt ist).)

Alle offenen Seiten der Folie werden nun verschlossen (bis auf ein kleines Ende für den Vakuum-Schlauch der Pumpe):

- entweder mit Dichtmasse, doppelseitigem Klebeband, Dekasil, etc... (es braucht hier keine extrem klebrigen Materialien; meine Erfahrung zeigt, dass billiges Teppichklebeband völlig reicht - weil es schön leicht wieder ab geht und die Folie an den Klebestellen nicht zerreißt/zu stark dehnt - sie also wiederverwendbar ist)

- oder durch mehrfaches umklappen und dann mit Schraubzwingen und zwei Brettern festklemmen

- ... hauptsache es ist absolut dicht!

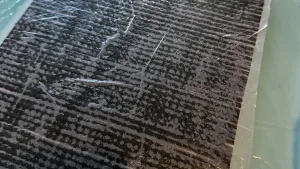

Wichtig: die Vakuumfolie so trappieren, dass sie genügend "Material" hat, um sich überall fest um alle Teile zu schließen, also die Dicke des Materials auch überwinden muss. Liegen Teile sehr eng beieinander, muss sich die Folie stark dehnen, um sich fest anzuschmiegen. Dies kann zu Einrissen führen → Vakuum kann nicht entstehen. Hier im Bild sieht man schön, wie die Folie (zw. den Teilen) bis ganz nach unten wandern muss, um komplettes Vakuum zu erzeugen.

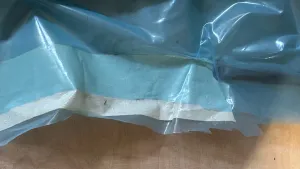

... wie hier im Bild ist ein Loch gewesen (zu scharfe Kanten) ... was dann später geflickt werden musste (dafür eignet sich das Gummidichtband oder Dekasil super gut):

Zuletzt wird der Schlauch der Vakuumpumpe eingesetzt. Bis zum Schlauchende in der Vakuumfolie noch ein wenig Vlies legen - somit kann die Luft besser entweichen, ohne, dass es einfach das Loch im Schlauch mit Folie verstopft.

Um diese Stelle abzudichten empfiehlt sich wirklich Gummimasse, Gummidichtband oder eben Dekasil (Butylklebemasse), nur so ist es absolut dicht um den runden Schlauch zu bekommen.

Vakuumpumpe anschalten. ... und warten.

Man sieht sehr schnell, dass es alle Luft aus der Folie zieht.

Nun gilt es aufpassen und korrigieren!

Die Folie sollte überall faltenfrei liegen, es drückt sonst Unebenheiten in die Sandwich-Oberfläche.

Nochmals zuletzt die Folie so gut es geht zurecht rücken, dass sie ausreichend Fläche hat, überall dicht anzuliegen.

→ Dann auf die Anzeige der Vakuumpumpe schauen: es sollten nahezu -0,8 Bar erreicht werden. Das kann eine ganze Weile dauern.

Sofern es nach ca. 10-20 min. noch immer weniger als 0,6 Bar sind ... ist irgendwo eine undichte Stelle ![]()

... dann geht das Suchen los: mit dem Ohr ganz dicht um die Kante "laufen" ... irgendwo sollte ein leises Zischen zu hören sein. Dies muss gestopft werden.

... auch an scharfen Kanten der Sandwichteile mit dem Ohr prüfen. Auch hier können ganz feine leise Geräusche wahrnehmbar sein (nur sehr dicht mit dem Ohr über der Vakuumfolie zu hören - bei laufender, lauter Pumpe)

Nach einer Weile zieht es schon die ersten Harz(Überreste) in den Vlies:

Sind die 0,8 Bar Unterdruck erreicht, ist alles gut. Dann reicht anfänglich immer mal zu checken, ob dem noch so ist. Ansonsten lässt man alles in Ruhe vor sich hinarbeiten ... für 12/13 Std. (bei Zimmertemperatur).

Danach einfach die Pumpe ausschalten, ansonsten nichts verändern. Nun kommt langsam wieder Luft in das System ... jedoch bleibt die Folie und vor allem das Vlies und die Lochfolie weiterhin schön glatt am Sandwich anliegend. Dies ist wichtig, für eine faltenfreie, glatte Aushärtung der Deckschicht - schöne optische Oberfläche am Sandwich.

Nach ca. 1-2 Tagen ist alles vollständig ausgehärtet und die Vakuumfolie sowie Vlies und Lochfolie können (von beiden Seiten) entfernt werden. ← wenn die Lochfolie schön schwer abgeht (auch hier und da zerreißt, dann ist alles sehr gut und unter viel Druck perfekt ausgehärtet - ja: das entfernen der Lochfolie ist dann eine echte "Zerreißprobe" - es gibt sehr viele kleine Fäden, die es zu entfernen gilt; ich nehme dafür eine kleine Drahtbürste oder - falls eh später gestrichen werden soll, geht es auch mit Schleifpapier)

Man kann das Ergebnis nun in den Händen halten ... und schon ein wenig Stolz sein, auf sein erstes Sandwich-Panel. ![]()